臭氧在管式爐 ALD 前驅體氧化中的應用與優化流程

原子層沉積(ALD)技術因其優異的三維共形性、亞納米級的厚度控制能力,已成為納米器件制造中的關鍵工藝。在熱ALD過程中,高活性氧化劑對于實現前驅體的高效、徹底氧化至關重要。臭氧(O?)作為一種強氧化劑,因其高反應活性、低溫適用性及潔凈的分解產物(O?),在多種金屬氧化物(如Al?O?, TiO?, HfO?等)的ALD生長中展現出顯著優勢。本文詳細闡述了臭氧在管式爐熱ALD系統中的應用邏輯、臭氧發生與濃度配置方法、典型工藝集成流程,并探討了其優化策略,旨在為相關工藝開發提供實用參考。

一、 臭氧在ALD氧化中的優勢與應用邏輯

與傳統氧化劑(如H?O)相比,臭氧在ALD中應用的核心優勢在于其更高的反應活性。這源于臭氧分子中不穩定的O-O鍵,使其分解能壘較低,易于在襯底表面提供高活性的原子氧。

1. 主要優勢:

? 降低工藝溫度:可在遠低于水氧化的溫度下(如80-200℃)實現高質量金屬氧化物的生長,適用于對溫度敏感的材料或器件。

? 提高薄膜質量:通常能獲得更高密度、更低雜質(-OH基團)含量、更優電學性能(如高介電常數、低漏電流)的薄膜。

? 拓寬前驅體選擇:對于一些與H?O反應活性較低或存在不利副反應的前驅體(如某些鹵化物、烷氧基化合物),臭氧能提供有效的替代氧化路徑。

? 改善生長動力學:在某些體系中(如TiO?),能提高生長速率(GPC)并縮短飽和所需時間。

2. 典型應用材料體系:

? 高k介質:HfO?, ZrO?, Al?O?

? 透明導電/半導體氧化物:TiO?, ZnO, In?O?, SnO?

? 鐵電材料:Hf?Zr???O? (HZO)

? 催化與緩沖層:Co?O?, V?O?等

二、 臭氧的配置與濃度管理

在管式爐ALD系統中,臭氧通常在線實時產生,而非儲存,以確保安全并維持濃度穩定。

1. 臭氧發生系統:

? 核心設備:臭氧發生器。通常采用介質阻擋放電(DBD)法,將高純度氧氣(O?,純度≥99.999%)通過放電腔,部分氧分子在高頻高壓電場下解離并重組為臭氧。

? 氣路配置:

? 氣源:高純O?鋼瓶,經質量流量控制器(MFC)精確控制流量(典型范圍:50-500 sccm)。

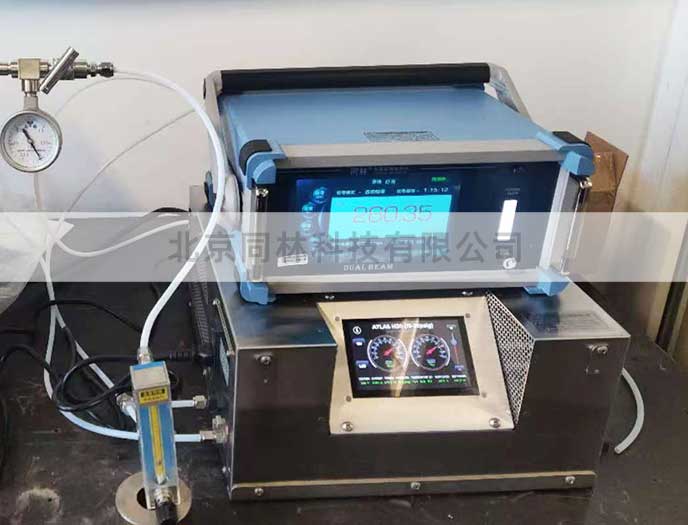

? 發生器連接:O?通入臭氧發生器,產生的O?/O?混合氣體輸出,推薦北京同林科技3S-T10或Atlas P30臭氧發生器。

? 濃度檢測(關鍵):在發生器出口或進入反應室前,連接紫外吸收式臭氧濃度分析儀,實時監測O?濃度。這是工藝可重復性的關鍵。推薦北京同林科技3S-J5000臭氧檢測儀。

? 管路材料:所有輸送O?的管路必須采用惰性材料,如不銹鋼(SS)、聚四氟乙烯(PTFE)或全氟烷氧基(PFA),以防止臭氧分解和管路腐蝕。

2. 臭氧濃度的定義與調控:

? 定義:ALD中常用重量百分比濃度(wt%) 或 g/Nm3 表示。通常,發生器在特定O?流量和功率下,可輸出一個標稱的很大濃度(如100-200 g/Nm3,約合5-10 wt%)。

? 調控參數:

? 氧氣流量:流量增大,通常臭氧絕對產量增加,但出口濃度可能因停留時間縮短而略有下降。

? 發生器功率:提高放電功率可顯著增加臭氧濃度,但存在飽和點。優化時,應在所需濃度下,尋找一個適中的O?流量和功率組合,以確保穩定性和發生器壽命。

? 向反應室的輸送:O?/O?混合氣體通過惰性管路,經一個專用的MFC或閥門控制,脈沖通入反應室。為防止O?在管路中過早分解,管路應盡量短,并避免急彎。

三、 集成臭氧的管式爐ALD標準工藝流程

以一個典型的 Al?O? ALD 工藝(使用TMA前驅體) 為例,說明集成臭氧的循環步驟。

1. 系統準備:

? 反應室清潔:在引入臭氧前,需用高溫(>400℃)和惰性氣體(N?或Ar)吹掃,確保反應室潔凈。

? 襯底裝載:將襯底置于管式爐恒溫區。

? 溫度設定:設定反應溫度(例如:150-300℃)。臭氧工藝溫度通常可低于純H?O工藝。

? 壓力設定:系統維持低真空背景壓力(如0.1-10 Torr),由機械泵和壓力控制器維持。

2. ALD循環步驟(一個完整周期):

? 步驟 1:金屬前驅體脈沖(TMA)

? 打開TMA源瓶脈沖閥,將TMA蒸氣(通常由載氣攜帶或直接利用其蒸氣壓)注入反應室。

? 脈沖時間:0.05-0.5秒,確保在所有襯底表面達到飽和化學吸附。

? 目的:在表面形成一層自限性的TMA單分子層。

? 步驟 2:第一次吹掃(Purge 1)

? 關閉TMA閥,通入高純惰性氣體(N?或Ar)。

? 吹掃時間:10-60秒。

? 目的:將未反應及物理吸附的TMA分子和反應副產物(如CH?)徹底排出反應室和管路。

? 步驟 3:臭氧(O?)氧化脈沖

? 打開連接O?/O?混合氣的脈沖閥。

? 臭氧濃度:典型使用范圍為 50-150 g/Nm3 (~2.5-7.5 wt%)。對于Al?O?,中等濃度(~100 g/Nm3)通常已足夠。

? 脈沖時間:0.5-5秒。臭氧反應活性高,飽和時間通常短于H?O,但仍需通過實驗確定飽和點。

? 目的:與表面吸附的TMA層反應,將其中的Al-CH?鍵氧化為Al-O鍵,并釋放副產物(如CO?, H?O),實現表面再生。

? 步驟 4:第二次吹掃(Purge 2)

? 關閉臭氧閥,通入惰性氣體進行長時間吹掃。

? 吹掃時間:通常比第一次吹掃更長(15-90秒),至關重要。

? 目的:確保將所有未反應的臭氧、反應副產物以及可能存在的微量活性氧物種徹底清除,防止氣相反應或對下一周期造成干擾。

? 重復循環:重復步驟1-4,直至達到目標薄膜厚度。

四、 工藝優化流程與關鍵考慮因素

1. 臭氧濃度優化:

? 實驗設計:在固定其他參數(溫度、脈沖/吹掃時間)下,系統改變臭氧濃度(通過調節發生器功率或O?稀釋),沉積一定循環數。

? 評估指標:

? 生長速率(GPC):測量薄膜厚度,計算單循環生長速率。尋找GPC達到飽和平臺對應的低臭氧濃度,以節約成本并減少對系統的潛在氧化損害。

? 薄膜質量:通過橢圓偏振儀、XPS、AFM、電學測試等,評估薄膜的密度、化學成分、粗糙度、介電性能等。通常,存在一個很佳濃度窗口,過低則氧化不充分,過高可能導致過度氧化或缺陷。

2. 脈沖與吹掃時間優化:

? 臭氧脈沖時間:進行飽和性實驗,繪制薄膜厚度隨臭氧脈沖時間變化曲線。選擇達到飽和厚度后的很小時間。

? 吹掃時間(尤其是Purge 2):這是臭氧工藝的關鍵。吹掃不足會導致“記憶效應”和均勻性變差。可通過質譜儀監測反應室出口氣體成分,或通過沉積多層膜后的均勻性測試來確定很小充分吹掃時間。

3. 溫度優化:

? 探索工藝溫度窗口。臭氧允許在較低溫度下工作,但溫度會影響前驅體吸附、表面反應動力學和薄膜致密化。需在目標應用溫度下,平衡生長速率、薄膜質量和均勻性。

4. 安全與維護:

? 安全:臭氧具有毒性。系統必須嚴格密封,尾氣必須經過熱分解式或催化分解式臭氧消除器處理,將O?轉化為O?后再排放。

? 維護:定期檢查臭氧發生器性能(濃度輸出穩定性)、管路有無泄漏(使用臭氧檢漏儀)、以及尾氣分解器的效率。長時間不使用系統時,應用惰性氣體徹底吹掃臭氧管路。

五、 總結

臭氧作為一種高效的氧化劑,已成為高性能金屬氧化物ALD工藝不可或缺的工具。其成功應用依賴于精確的濃度配置與監測、與管式爐系統的高度集成,以及精心優化的脈沖-吹掃時序。通過系統性地優化臭氧濃度、反應溫度及各步驟時間,可以在較寬的工藝窗口內,實現高質量、高均勻性薄膜的可控制備,滿足先進半導體、微電子及能源器件等領域日益嚴苛的材料需求。未來,隨著對界面控制、低溫工藝需求的增長,臭氧ALD工藝的優化與創新將持續深入。