臭氧管式爐生長高質量氧化物薄膜的實驗流程與機理解析

一、摘要

本報告系統闡述了利用臭氧管式爐生長高質量氧化物薄膜的技術方法。臭氧作為強氧化劑,可在相對較低溫度下促進金屬氧化物的形成,改善薄膜的結晶性、致密度和電學性能。報告詳細解析了臭氧的氧化機理,提供了完整的實驗設備布置方案、工藝參數建議、表征方法和標準操作流程,并強調了相關安全注意事項,為氧化物薄膜制備研究提供實用指導。

二、研究背景

氧化物薄膜在微電子、光電、儲能和催化等領域具有廣泛應用。傳統熱氧化方法需要高溫(通常>800°C),限制了基底材料的選擇并可能引起界面擴散問題。臭氧輔助化學氣相沉積(CVD)和原子層沉積(ALD)可在中低溫(200-500°C)實現高質量氧化物生長,特別適用于柔性襯底、有機電子和三維結構涂層。

三、臭氧作用機理

3.1 臭氧的物理化學特性

?臭氧(O?)是氧氣的同素異形體,氧化還原電位為2.07V,高于氧氣(1.23V)

?在加熱條件下分解:O? → O? + O?(活性氧原子)

?活性氧原子具有高反應活性,能有效氧化金屬前驅體

3.2 表面反應機制

1.前驅體吸附:金屬有機前驅體(如TMA、TTIP、TEMAH等)吸附在襯底表面

2.臭氧氧化:臭氧分解產生的活性氧原子與吸附的前驅體反應

3.副產物脫附:反應生成的有機副產物(CO?、H?O等)從表面脫附

4.表面鈍化:形成完全氧化的表面,為下一循環做準備

3.3 優勢分析

?低溫生長:可在200-400°C實現致密氧化物生長

?高質量薄膜:降低碳雜質含量,提高薄膜密度

?自限制生長:適用于ALD工藝,實現原子級厚度控制

?改善界面:減少界面缺陷態密度

四、實驗設計與設備布置

4.1 適用實驗場景

?材料體系:Al?O?、TiO?、ZnO、HfO?、ZrO?等氧化物薄膜

?應用領域:

?高k柵介質(半導體器件)

?透明導電氧化物(光電設備)

?保護涂層(腐蝕防護)

?催化層(能源轉化)

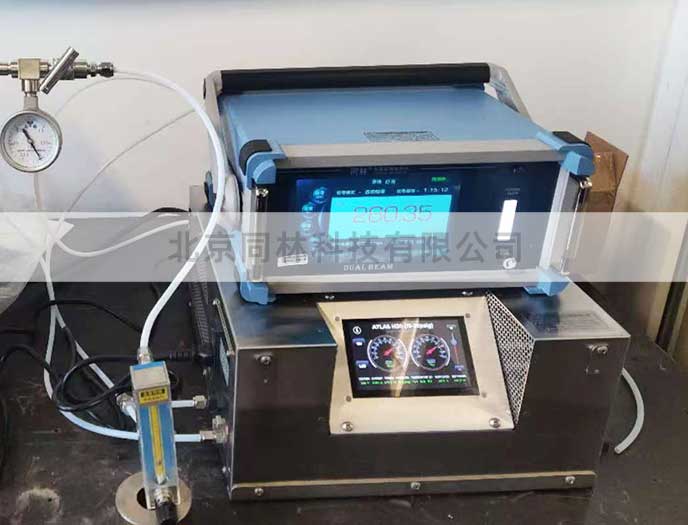

4.2 氣路示意圖

[高純O?/N?] → [臭氧發生器] → [質量流量控制器] → \

→ [混合室] → [管式爐反應室]

[前驅體源] → [載氣(MFC)] → [氣泡瓶] → [加熱帶] → /

↘

[尾氣處理] ← [冷阱] ← [真空泵] ← [反應室出口]

注:推薦使用雙路或多路氣路系統,實現前驅體與臭氧的時序控制*

4.3 建議工藝參數

| 參數 | 典型范圍 | 備注 |

|---|---|---|

| 溫度 | 200-500°C | 根據前驅體分解溫度和襯底耐受性調整 |

| 臭氧濃度 | 50-200 g/m3 | 過高濃度可能導致過度氧化 |

| 工作壓力 | 0.1-10 Torr (低壓CVD)或常壓 | 低壓有利于均勻性 |

| 臭氧流量 | 50-500 sccm | 與反應室體積匹配 |

| 生長速率 | 0.01-0.5 nm/循環(ALD)或1-10 nm/min(CVD) | |

| 前驅體脈沖時間 | 0.1-5 s (ALD) | 確保表面飽和吸附 |

| 臭氧暴露時間 | 1-30 s | 確保完全氧化 |

五、表征方法

5.1 薄膜厚度與生長速率

?橢圓偏振儀:非破壞性測量厚度與折射率

?X射線反射率:精確測定厚度、密度和界面粗糙度

?截面SEM/TEM:直觀觀察薄膜厚度與結構

5.2 結晶性與結構

?XRD:分析結晶相、晶粒尺寸和取向

?Raman光譜:識別氧化物相和應力狀態

?XPS:測定元素化學態、雜質含量和氧空位濃度

5.3 電學性能

?C-V/I-V測試:介電常數、漏電流、界面態密度

?霍爾效應:載流子濃度和遷移率(半導體氧化物)

5.4 形貌與均勻性

?AFM:表面粗糙度和納米級形貌

?SEM:微觀結構和覆蓋率

?膜厚Mapping:均勻性評估

六、實驗流程示例(以ALD生長Al?O?為例)

6.1 前期準備

1. 襯底清洗:丙酮、異丙醇超聲清洗,氮氣吹干

2. 臭氧發生器預熱:穩定輸出濃度

3. 前驅體源準備:TMA保持在室溫(25°C)或適當加熱

6.2 系統準備

1. 反應室清洗:通入臭氧或氧氣等離子體清洗

2. 襯底裝載:使用專用夾具固定襯底

3. 系統檢漏:確保系統密封性

4. 溫度穩定:升溫至設定溫度(如250°C),穩定30分鐘

6.3 ALD生長循環

1. TMA脈沖:0.1 s (載氣:N?, 50 sccm)

2. 吹掃:10 s (N?, 100 sccm) ?移除多余前驅體

3. 臭氧脈沖:5 s (O?濃度:100 g/m3, O?載氣50 sccm)

4. 吹掃:15 s (N?, 100 sccm) ?移除反應副產物

*總生長速率:~0.11 nm/循環

6.4 后處理

1. 在生長氣氛下緩慢降溫(<5°C/min)

2. 樣品在惰性氣氛中保存或直接進行后續表征

七、安全注意事項

7.1 臭氧安全

?毒性:臭氧具有強氧化性,TLV-TWA為0.1 ppm

?監測:安裝臭氧濃度監測報警器(閾值0.1 ppm)

?通風:確保實驗區域良好通風,尾氣必須經處理排放

?處理:使用熱分解(250°C以上)或催化分解裝置處理尾氣

7.2 前驅體安全

?易燃性:多數金屬有機前驅體易燃易爆

?毒性:可能具有毒性,避免皮膚接觸和吸入

?操作:在手套箱中取用,系統保持惰性氣氛

7.3 設備安全

?熱區域標識:管式爐高溫區域明確標識

?壓力安全:安裝泄壓裝置,避免過壓

?電氣安全:定期檢查加熱系統和控制系統

7.4 個人防護

?實驗人員須佩戴防護眼鏡、實驗服和耐化學品手套

?涉及有毒物質時使用呼吸防護設備

?熟悉MSDS(材料安全數據表)和應急處理程序

7.5 應急處理

?臭氧泄漏:立即疏散,關閉臭氧發生器,加強通風

?前驅體泄漏:切斷氣源,用惰性氣體沖洗系統

?火災:使用干粉滅火器(禁止用水)

總結:臭氧管式爐技術為高質量氧化物薄膜生長提供了高效、可控的方法。通過優化工藝參數和理解反應機理,可獲得性能優異的氧化物薄膜。實驗人員必須嚴格遵守安全規程,確保實驗安全進行。隨著對低溫、高質量氧化物薄膜需求的增長,臭氧輔助生長技術將在先進材料制備中發揮越來越重要的作用。